この記事を読むと

- 倉庫内システムが業務効率化に貢献する仕組みがわかる

- 自動化・AI・ロボット技術による倉庫運用最適化の状況を理解できる

- 今後の物流業界で起こりうる課題とその対策をイメージできる

この記事を読む方におすすめの資料

11月13日、東京海上日動火災保険は物流事業者向けに作業員の動きをセンサーで読み取って作業フローを「見える化」して危険な場所の予測や作業改善を提案する、新たなリスクコンサルティングサービスを年内に開始すると発表しました。

同社は、これまでもトラックターミナルや倉庫での作業の中で事故防止や事故低減(ロスプリサービス)におけるさまざまなサービスに取り組んでおり、過去の事故データや人間工学などを活用して事故防止策の提案を行っています。

このように、今まで煩雑でアナログなイメージを持たれていた物流倉庫内のシステムは、著しい進化を遂げながら“見える化”されつつあり、ただの在庫管理や事故の防止だけではなく作業の効率化や最適化が望めるようになってきているようです。

倉庫内業務を円滑にするシステム

前回、倉庫業務の効率化を実現するツールとしてWarehouse Management System(WMS)をご紹介しました。倉庫内業務では、在庫管理や倉庫管理を行うWMSの他に、一体どのようなシステムがあり、どのような作業を行なっているのでしょうか。

デジタルピッキングシステム(DPS)

商品や部品が保管されている倉庫などにデジタル式の数量表示器を設置し、その機器から作業指示を受けて目的の商品や部品をピッキングする、作業支援システム。

管理している商品(在庫)一つひとつにデジタル表示器を取りつけ、ピッキングデータを元に表示器に指示を出して商品を取り出します。

ハンディターミナル倉庫ピッキングシステム

ハンディターミナルを利用した、バーコードによる倉庫ピッキングシステム。

ピッキング時に商品バーコードをハンディターミナルでスキャン検品するので、商品知識の無い人であっても、ミス無くピッキングできます。また、基幹システムとの連携で二重登録や転記ミスも軽減。

ピッキングカートシステム

台車に表示された指示に従い、棚から商品を摘み取って台車の各間口に仕分ける台車式ピッキングシステム。数量検品とピッキングを同時処理できる計量器付きAIピッキングカートなどもあります。

表示器を利用したデジタルアソートシステム(DAS)

棚などに取り付けられたデジタル表示器の指示に従って商品を種まきしていく、デジタルピッキングシステムを仕分け作業に応用したアソートシステム。日配品からお惣菜・弁当、鮮魚・肉など、在庫を持たない商品の荷揃え用として使用されることが多い。ハンディターミナルを利用したアソートシステムもあります。

検品システム

ハンディターミナルやバーコードリーダーを利用することで、バーコード照合による高精度な検品を行うシステム。

倉庫内システムにはこんなものもある

最近では主な倉庫内システムに加え、さらなる利便性と効率化を叶える上、”事業者やヒトに合わせた”システムやテクノロジーが次々と開発されています。

株式会社MUJINは知能を与えた産業用ロボットを開発するベンチャー企業。そんな同社は、ばら積みピッキング用の知能ロボットコントローラ「MUJINコントローラ・ピックワーカー」を搭載した教育キットの販売や、直近では重さ10キログラム強の荷物を1個ずつ取り出し、コンベヤーで外に送り出す多軸ロボの開発・販売しています。

コンテナ内は夏場には50度以上になったり、荷下ろしから商品を個別に取り出すなど、手間のかかる作業は作業者への負担が大きいもの。作業環境が悪い現場での労働はロボットシステムが代替し人手不足に左右されることなく自動化することで作業効率の向上が行えます。同社はコンテナから荷物を取り出す「デバンニング」、個別の仕分け用に箱から商品を取り出す「ピッキング」のロボットシステムを開発済み。倉庫そのもの全てがシステム化し、倉庫内での細かな業務はロボットが作業者に変わる日も、そう遠くはなさそうです。

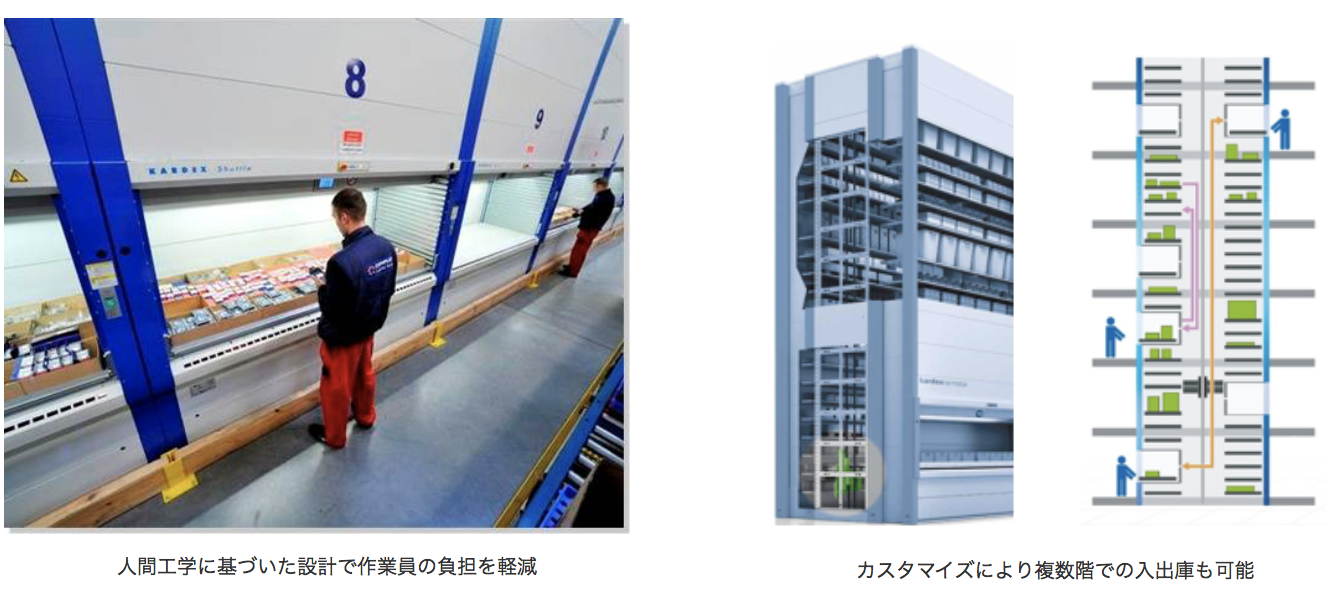

また、アルテックはフロアスペースの広さと高さに合わせて最適な形式を選ぶことができる、Kardex Remstar製の自動収納庫システムの国内販売を開始。作業者は必要な在庫をモニター上で検索して取り出し口で受け取ることができるため、保管場所まで移動する従来の流れに比べて大幅に生産性が向上すると言います。

取り出し口の高さも人間工学に基づいた設計となっているため、作業者の負担を軽減する工夫がなされています。さらに在庫状況を自動で管理し、手動によるエラーを防ぐことができるため、ピッキング精度の向上も期待でき。倉庫管理ソフトウェアを使用することで、物流全体が円滑に稼働しているかの把握が可能となり、より効率的な作業フローの実現と入出庫状況の見える化を高めることができます。今後はこうしたカスタマイズできる設計で、収納庫や倉庫がヒトの都合に合わせて自動に最適化していくのかもしれません。

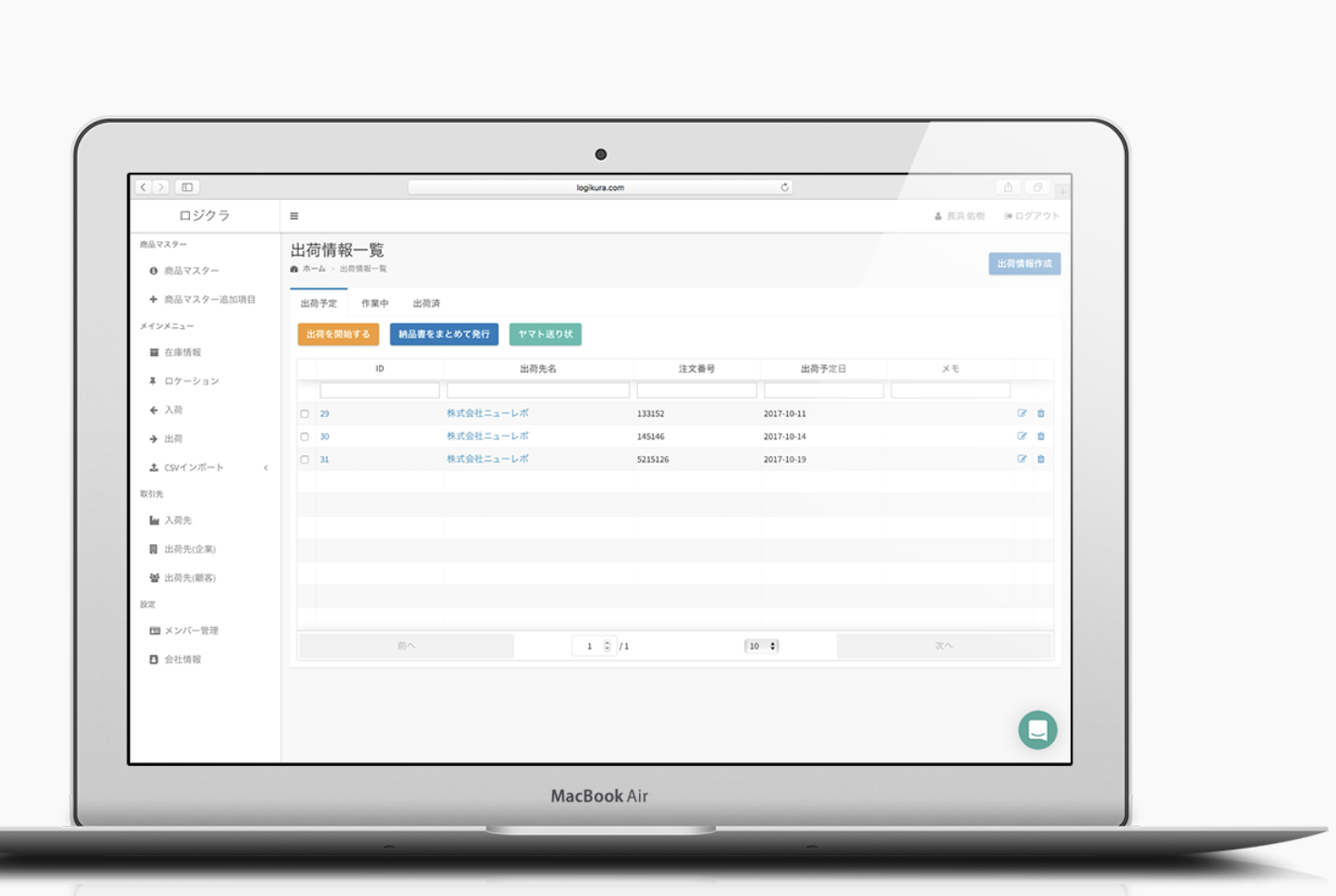

現在、中小企業の倉庫には売れず残ったままの過剰在庫がやく54兆円分も存在していると言います。この過剰在庫が直接的な原因となり、2016年度は1週間に一社というハイペースで倒産しています。そこでこの過剰在庫の原因を解決し、需要予測を可能にする第一歩として在庫の需要と供給を叶える倉庫内在庫管理システム、ロジクラが誕生しました。

株式会社New Revoが提供するロジクラは在庫、販売、景気動向などのデータを用いて通販事業者に需要予測を提供するクラウド在庫管理システム。2017年11月6日より、2年後の需要予測機能の提供に先駆けて、現場での入出荷作業を削減する在庫管理機能の提供と事前登録の募集を開始しています。

通販事業者の入出荷作業の時間を、クラウド上でのバーコード作成とスマホでできる検品、入出荷機能によって削減。全体の作業時間を大幅に削減するほか、無駄のない在庫管理が可能になるのだとか。

このような次世代の倉庫内システムは、人手不足が続く物流業界において、より業務の効率化や在庫管理を簡潔な方向へと導いてくれるのではないでしょうか。ハンディターミナルも、今後スマホとアプリに代替されてくかもしれませんね。

将来的にはIoTやAI化する?

倉庫内の作業改善や人材活用を目的にAIの活用が次々と検討されています。

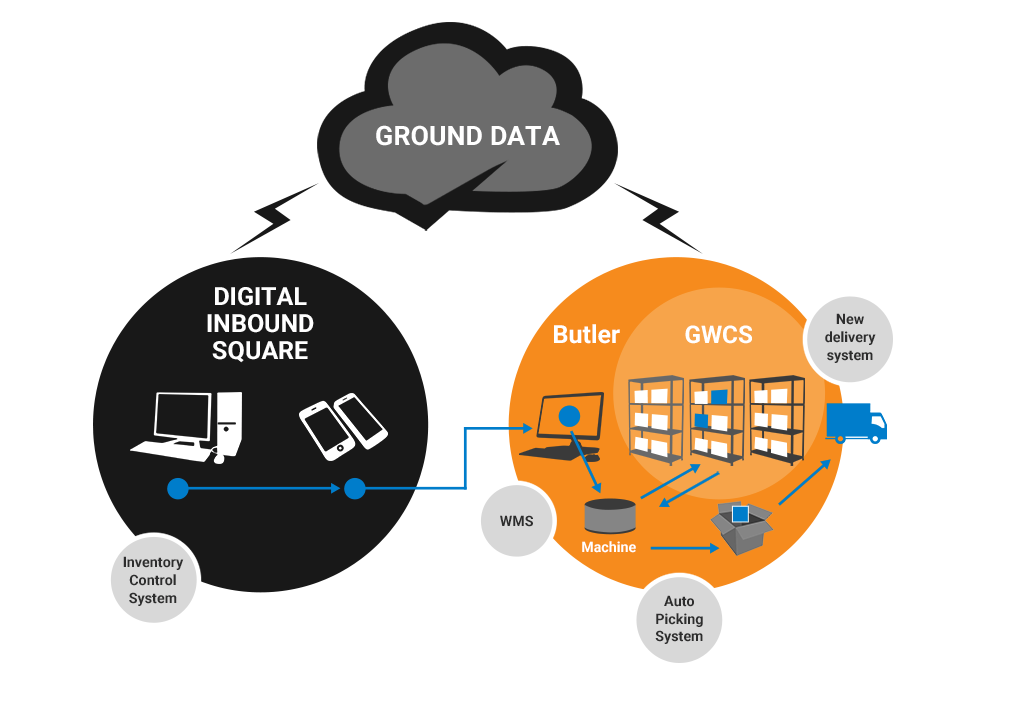

大和ハウス工業は2017年6月、GROUNDと資本業務提携契約を締結。物流ロボットシステム「Butler(バトラー)」の独占販売権を有し、AIを活用した「物流リソース最適化ソフトウェア」を開発するGROUND社との連携により、次世代型物流施設の共同開発を進めていく方針です。

国立社会保障・人口問題研究所「人口統計資料集 2016 」によると、2010年から 2060 年まで の 50 年間で 生産年齢人口の 半減が予測されている一方 でさらなるEコマース市場が予測されており、物流の取扱件数は減ることなく増加し、物流業界は慢性的な労働力不足が喫緊の課題となっています。

そこで今回の資本業務提携契約を通じて、大和ハウス工業が 開発する先進的な物流施設と、大和ハウスグループ企業である株式会社フレームワークス の開発による倉庫管理システム、そしてGROUND社が提供するロボットシステムと人工知能を活用した物流リソース最適化ソフトウェアを組み合わせた”次世代”物流施設「Intelligent Logistics Center (ILC)」を大和ハウスグループと共同開発し、物流施設の生産性向上を実現するとしています。

また、物流不動産を中心に約1,500物件、約138万坪(2017年4月末時点)の不動産の管理運営を行う株式会社シーアールイー(CRE)は、テクノロジーを活用したソリューション開発を行なっている株式会社PALとロボティクスやIoTプラットフォームを活用した次世代物流センターの共同開発に着手し、物流不動産の所有・運営・開発のリーディング・グローバル企業であるプロロジスはアッカ・インターナショナルと連携して千葉の印西市にある「プロロジスパーク千葉ニュータウン」にAI機能を持つ無人搬送ロボットを導入。次世代の物流オペレーションに適した施設開発の参考とするため、施設内のIoT化やAI・ロボット活用の課題を検証すると言います。

このように、物流不動産業界は今まで免震構造や太陽光発電といった社会のニーズを取り込んでましたが、複数のテナントが入居する「マルチテナント型物流施設」の特性をいかしながら最新機器の積極的な導入、システムの共同利用など今後の新たなソリューション開発が期待されています。直面する働き手不足を解決し生産性の高い作業を行うためには、倉庫から配送までの各物流シーンで、他の物流シーンの事業者とつながりながら新たな物流システムやソリューション構築が必要になってくるのではないでしょうか。

そのためには、荷物や倉庫内システムといった物流機器、倉庫内や配送にまつわるデータへのアクセスが可能なるIoTをうまく活用していくべきなのかもしれません。物流に関する一連の流れを、如何に迅速かつ正確に情報連携していくか。それが今後の物流問題を解決する糸口となるのではないでしょうか